Самодельный ЧПУ станок

Разделы сайта

Интересное предложение

Лучшее

Статистика

Designed by:

Время «самодельщиков»! Кому интересна тема станков с ЧПУ, особенно домашнего изготовления, добро пожаловать под кат. Много картинок, котик и видео в конце.

Сегодня, похоже, настало то время, когда каждый третий (это просто ради красного словца 🙂 ) «самодельщик» имеет в своем арсенале фрезерный станочек с ЧПУ или же по крайней мере очень хочет его приобрести, а вернее даже – собрать! В принципе это и понятно, детали для самостоятельной сборки имеют весьма доступные цены и грех этим не воспользоваться.

Если кто-то подумал, что сейчас я буду рассказывать, как строил свой станок и всячески его нахваливать – нет. Во-первых, моя конструкция (читай – моего станка) не идеальна и имеет массу недостатков, которые я постепенно исправляю. Во-вторых, если рассказывать все подробно, детально и с чертежами, а также с электроникой и настройкой, то это займет много времени.

Я всего лишь хочу поделиться своим решением самостоятельного изготовления опор винтов ШВП. Мне показалось, что получилось не так уж и плохо, а кроме того, вполне повторяемо (детали можно изготовить на 3d принтере или фрезере с ЧПУ, можно и руками конечно, но результат будет очень сильно зависеть от «прямизны» рук ))) ).

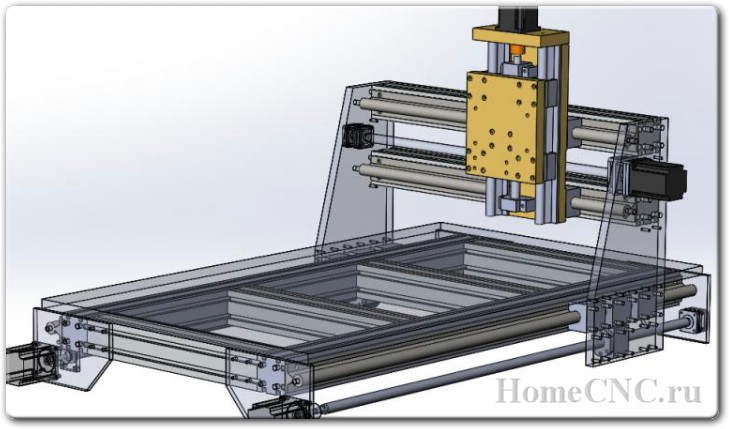

Для начала покажу схематично, как выглядит станок, чтобы было понятно о чем идет речь.

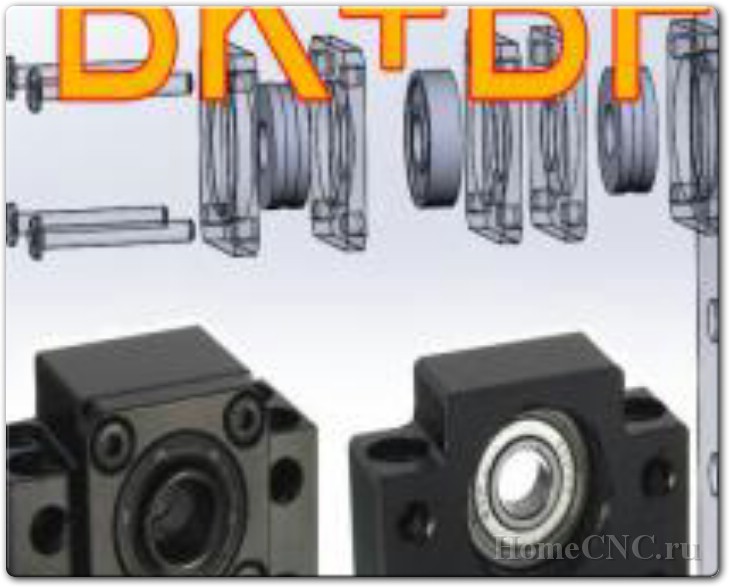

Итак, думаю, все кто близок к этой теме, знают, что сейчас в основной своей массе в качестве опор ШВП применяется пара BK+BF типоразмеров 10, 12… в зависимости от задач и размеров винтов.

Стоимость пары ориентировочно составляет $15. С этими изделиями очень удобно работать, особенно если винт ШВП обработан под эти опоры (я так понял, это уже своего рода стандартно).

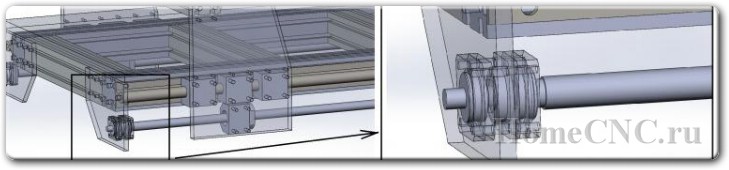

Вот так обычно собираются опоры с винтом.

Когда я собирал свой станочек, то решил немного сэкономить на этих узлах, плюс желание привнести в конструкцию что-то свое взяло верх. Для моего станка понадобилось бы три пары опор. Две пары на ось Y, так как портал у меня тягают два шаговых двигателя, и одна пара на ось X. Экономическая составляющая не Бог весть какая, но тем не менее порядка $45. На ось Z я, таки, поставил заводские BK12+BF12, но это совсем другая история.

Первым делом я посетил местные off-line магазины в г. Хабаровске для того, чтобы выяснить, на какие подшипники я могу рассчитывать и полюбопытствовать цены. Здесь я сразу оговорюсь, дело было чуть больше года назад и сейчас, возможно, цены просто уже не актуальны. На пробу я купил всяких разных подшипников: 60301,51201, 8101, 8100, 6000 и даже 608, которые потом пустил, прости Господи, на спиннер :))

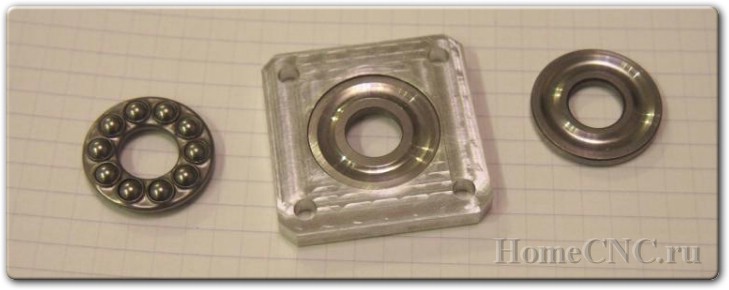

Покрутил, повертел и решил, что мои опоры будут изготовлены из 6000 и 8100.

6000 радиальный подшипник:

внутренний диаметр 10 мм, наружный – 26 мм, ширина/толщина – 8 мм. Как следует из названия, подшипник предназначен для радиальных нагрузок и практически не предназначен для осевых.

Снова хочу оговориться, многие строители станков (я изначально тоже) ошибочно используют только эти подшипники для крепления винтов ШВП, вешая на них обе нагрузки, и радиальные, и осевые (причем осевые в большей степени), что, конечно же, совсем неправильно.

8100 упорный подшипник:

внутренний диаметр (по тугому кольцу) – 10 мм, внешний – 24 мм, высота – 9 мм. Как пишут в описании, направление воспринимаемых нагрузок – осевое в одну сторону.

И что в итоге мы имеем? А то, что для правильного крепления винта ШВП нужно использовать комбинацию этих подшипников. Легко догадаться, что для одной опоры, фиксирующей винт, нужно применить 2 упорных 8100 и 1 радиальный 6000 подшипники.

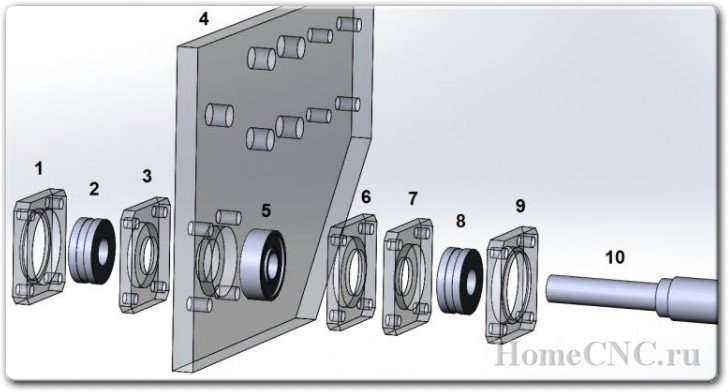

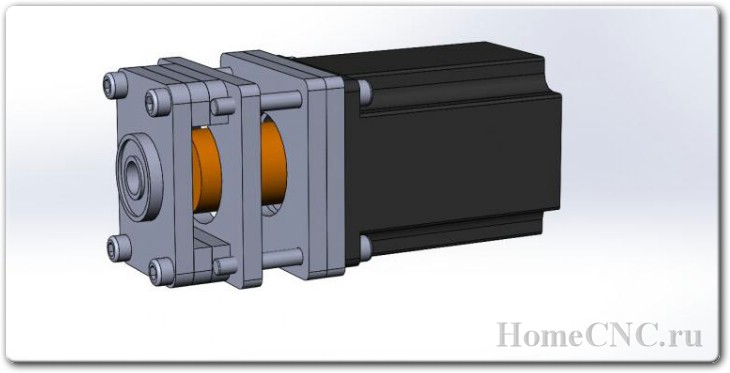

Для того, чтобы все встало на свои места необходим чертеж, а вернее даже схема.

Чертеж в сборе.

Элементы я назвал на свое усмотрение, так что сильно не пинайте 🙂

1 — защита внешнего упорного подшипника 2;

2 — упорный подшипник 8100;

3 — крепление под внешний упорный подшипник 2;

4 — основа из дюрали, на нее крепится конец винта ШВП и шаговый двигатель (с другой стороны).

5 — радиальный подшипник 6000. Он посажен в 5 мм углубление в основе;

6 — крепление радиального подшипника 5;

7 — крепление внутреннего упорного подшипника 8;

8 — внутренний упорный подшипник, такой же как и 2;

9 — защита внутреннего упорного подшипника 8;

10 — конец винта ШВП, он входит в этот «бутерброд» и фиксируется гайкой М10х1.0 (с более мелким шагом в отличие от стандартной резьбы).

Решение, как видите, простое и очевидное. Единственная сложность, необходимы дополнительные детали, для сборки «бутерброда» из подшипников.

Важное замечание — винт ШВП у меня обработан нестандартно, так что прямой замены с BK на предлагаемое решение не получится. Это возможно, только подобрав соответствующие подшипники.

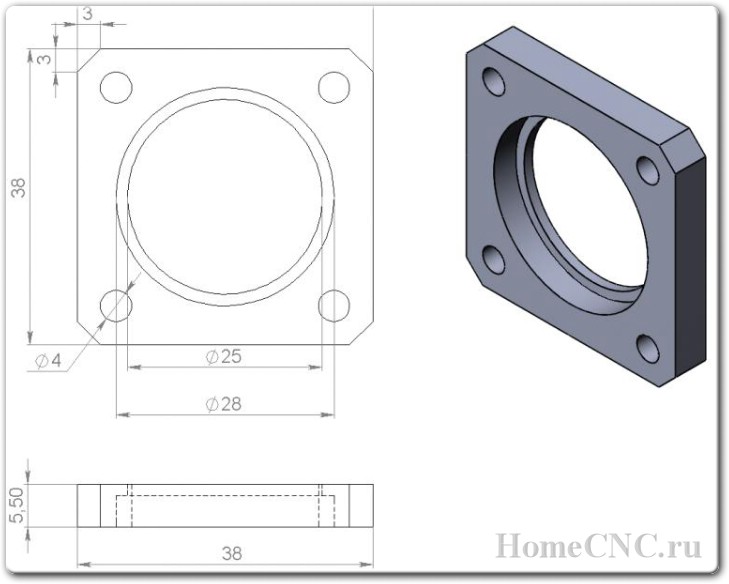

Я не думаю, что кому-то пригодятся точные чертежи деталей, которые я изготовил, но на всякий случай приложу.

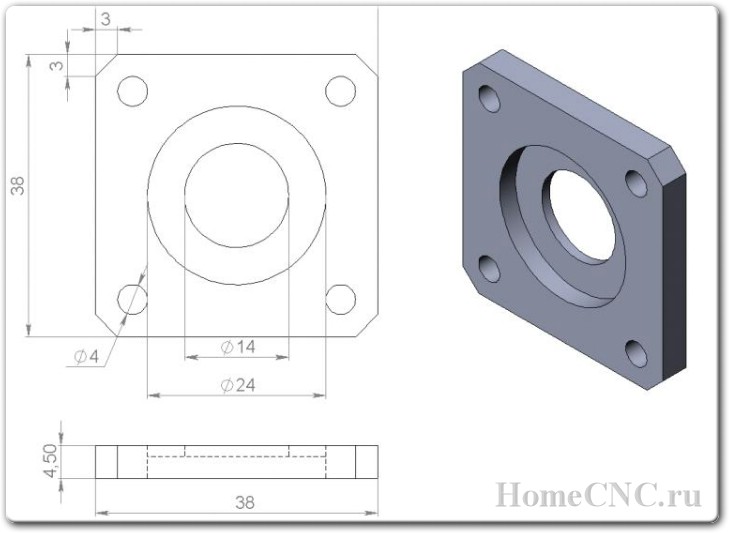

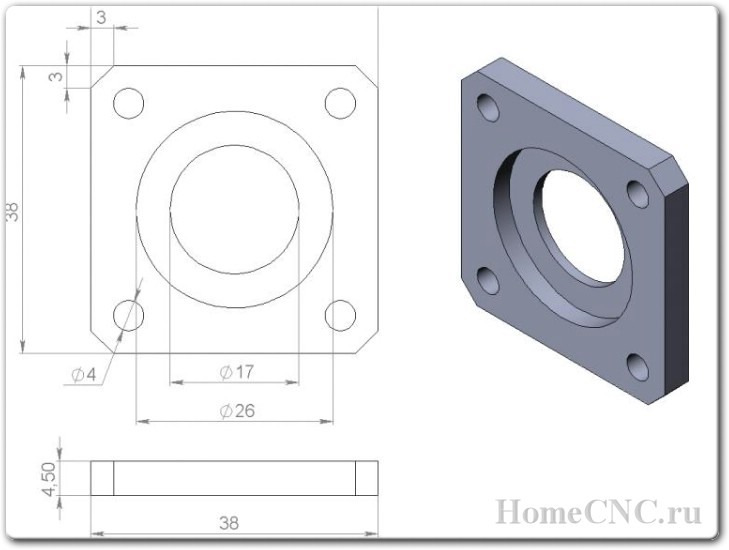

1. Защита упорного подшипника. Их 2 штуки. Она нужно только для того, чтобы закрыть упорный подшипник от пыли, т.к. он имеет открытую конструкцию и в торец его на сепаратор с шариками легко может сыпаться стружка, пуль и прочие нехорошие излишества.

2. Крепление упорного подшипника. Их также 2 штуки. Нужно для того, чтобы зафиксировать одно из колец упорного подшипника, то которое имеет внутренний диаметр 10.2 мм. Получается как бы фланец, который держит подшипник.

3. Крепление радиального подшипника. Нужно 1 на комплект. Оно (именно в качестве крепления) необходимо постольку поскольку, т.к. радиальный подшипник садится в основу (или боковину портала). Но тем не менее в это крепление запрессовывается подшипник.

Как видите, детали очень похожи друг на друга, и имеют одинаковые отверстия под болты М4, чтобы собрать конструкцию.

Теперь немного про изготовление. Первоначально, чуть больше года назад, я изготавливал эти детали на моем предыдущем станке с ЧПУ, который не мог похвастаться большой жесткостью и поэтому детали были изготовлены из чего угодно, но только не из металла. Для креплений подшипников я использовал текстолит (не стеклотекстолит), а для защиты упорных подшипников оргстекло. Эти материалы достаточно хорошо обрабатываются. Тогда я как раз готовил эти узлы для нынешней модификации станка.

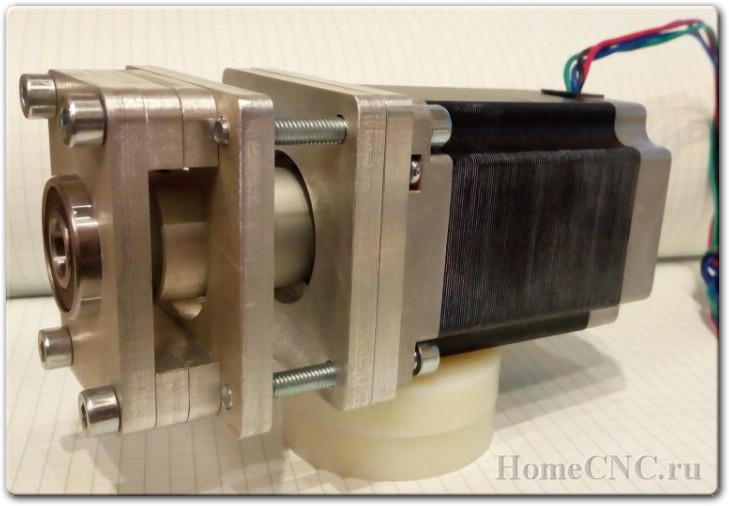

Выглядит это сейчас (до замены на металлические детали) вот так.

Почему я снова вспомнил эту тему? Просто начал модернизировать станок и потихоньку избавляться от неметаллических деталей и менять их на дюраль. Кроме того, решение с относительно правильным использованием радиальных и упорных подшипников я мало у кого встречал (а может просто люди не афишируют особо) и решил поделиться.

И еще немного отойду от темы — недавно узнал, что в заводские крепления винтов ШВП часто из-за удешевления производители вставляют не радиально-упорные подшипники, а обычные радиальные (в BK12 ставят 6001 если не ошибаюсь). Как по мне, то это не очень хорошо.

А сейчас покажу как выглядят все детали после изготовления.

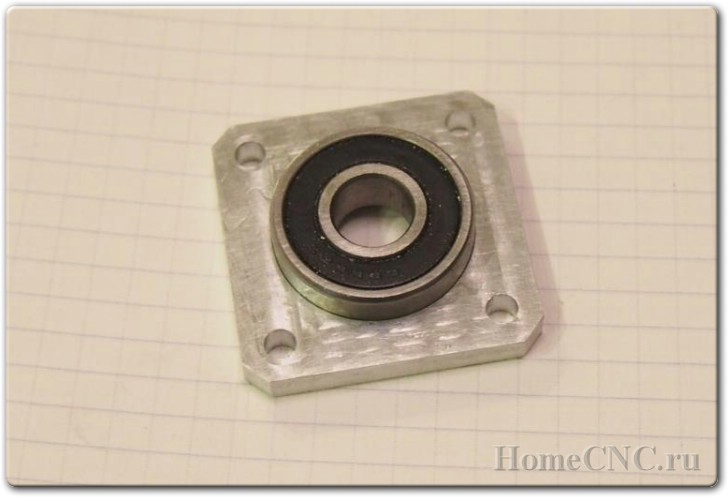

1. Крепление упорного подшипника. Хотел сфотать без подшипника, но так увлекся, что нечаянно его запрессовал, а вытаскивать уже не хочется.

2. Защита упорного подшипника. Кстати помимо защиты от пыли и стружки, она еще помогает удержать смазку (типа литола какую-то забил)

3. Крепление радиального подшипника. Тоже так торопился проверить, что не пролетел с размерами, и запрессовал подшипник.

Ну а дальше, собственно, результат. Как видите, бутерброд при наличии трех подшипников, получился вполне себе компактный.

Еще раз напомню, что этот узел — аналог BK.

С аналогом BF, в котором ШВП никак не закреплен, все гораздо проще. В нем применяется только лишь один радиальный подшипник. В моем случае 6000.

Я покажу «взрыв-схему» и думаю, Вам будет все понятно.

«Окошко» в этом креплении я оставил, для того, чтобы можно было закручивать/откручивать затягивающий болтик на муфте, через которую передается вращение от шагового двигателя на винт ШВП.

А вот так это выглядит в сборе в реальности. Тоже «бутербродное» решение. Очень удобно при самостоятельном изготовлении.

Как Вы догадались, эта опора тоже вешается с двух сторон на какую-либо основу (там где открытая резьба — основа, если бы была прозрачная, то с ней бы сфотал )))) )… В моем случае это будет боковина портала толщиной 16 мм.

Вот в целом и все, что я хотел поведать. Вновь сделанные узлы я еще не установил на станок, потому что предстоит произвести замену боковин портала. Но я думаю идея вполне себе понятная и жизнеспособная — текстолитовая версия опор живет уже больше года и я не испытывал с ней каких-либо сложностей. Осевых люфтов не появилось.

Предполагаю, что у многих возникнет вопрос, почему я фиксирую винт ШВП на дальнем от шагового двигателя конце, а радиальную поддержку делаю на ближнем. Ведь заводское решение с BF+BK — наоборт.

Во-первых, я не вижу особой разницы, где фиксировать винт, на ближнем, или дальнем конце.

Во-вторых, так мне технологически удобнее, потому как если фиксировать винт со стороны ШД, из «бутерброда» трех подшипников, как минимум один будет находится снаружи основы(боковины) и следовательно конструктивно ШД придется вынести дальше. Соответственно ШД будет торчать еще сильнее, что мне совсем не нравится.

Цену вопроса (подшипников) я сознательно не поднимал. Бывает и так, что подшипники можно найти в автомагазинах и прочих злачных местах (на блошиных рынках, например, у дедушек, которые продают всякие станочные, даже может еще Советские, причиндалы). И цены там бывают очень даже гуманные.

БОНУС!

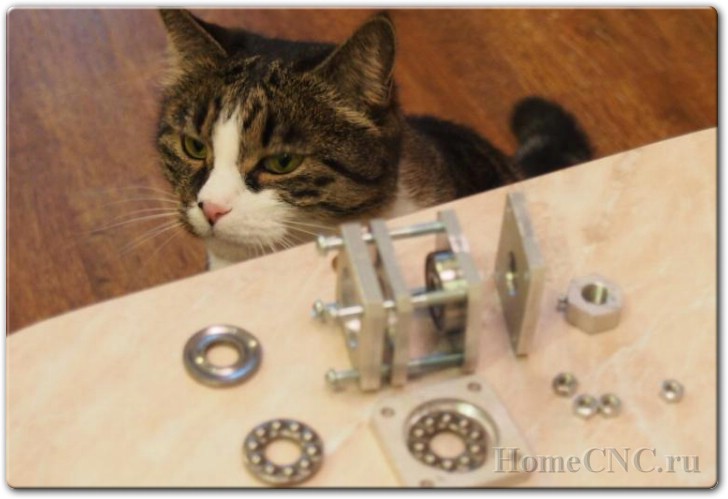

Куда же без котиков

Котика, кстати зовут Линукс, и похоже что в данный момент он пересобирает исходники ))

Как и обещал вот видео. Я специально не делал обзор «повторюшкой» видоса, так что может быть увидите что-то новое.

В качестве дополнения в нем небольшой «гайд» по созданию управляющей программы в Vectric Aspire, на примере одной из деталей.

Спасибо, что уделили время! До встречи!

Источник

ШВП для большого самодельного фрезера

Шарико-винтовая передача SFU1605 из Китая: собираем большой ЧПУ фрезер

Обзор на специфический товар: комплекта ШВП типа SFU1605-1000 в качестве элементов передач ЧПУ станка.

В обзоре будет краткая информация о том, что такое ШВП и как ее применять

Собственно говоря, при попытке рассчитать и построить любительский ЧПУ станок (фрезер) своими силами столкнулся с тем, что у нас либо дорогие комплектующие для станков, либо не совсем то, что нужно. А конкретно, была проблема с приобретением ходового винта или ШВП в качестве элементов передачи по осям станка.

Существуют следующие типы передач для ЧПУ:

- ременные применяются вместе с шестернями в основном для лазеров, так как у лазера легкая «головка»

- зубчатые. Это прямозубые или косозубые зубчатые рейки и шестерни для перемещения по ним

- ходовые винты бывают типа Т8 (в основном используются в 3Д принтерах и других малогабаритных станках), типа TRR, например TRR12-3 с POM-гайкой (пластиковой).

- шарико-винтовые передачи — это винт и гайка к нему. В гайке есть специальные подшипники, которые перемещаются по каналу внутри гайки.

Как правило, выбирают с учетом нагруженности (масса передвигаемого портала/оси) и влиянию люфта. В ШВП люфт меньше за счет подшипников, они считаются точнее и предпочтительнее, но при этом достаточно дороги для самоделок.

Винтовая передача — механическая передача, преобразующая вращательное движение в поступательное, или наоборот. В общем случае она состоит из винта и гайки…. один из основных типов: шариковинтовая передача качения (ШВП).

Шарико-винтовая передача (далее ШВП) — это более надежный аналог ходового винта, но вместо латунной гайки (или пластиковой как для винтов типа TRR-12-3, как у меня на старом проекте) предназначена специальная гайка с шариками, которые входят в зацепление с винтом ШВП, выбирают весь люфт и одновременно снижают трение. Для самостоятельной сборки станка ЧПУ или 3Д принтера на ШВП потребуется винт ШВП, гайка к нему, муфта крепления к двигателю и подвесные подшипники.

Вот небольшой рендер из интернета. Хорошо видно, как шарики распределены по винту. Аналогично Т8, винт ШВП имеет резьбу в несколько заходов.

Для станка ЧПУ нужно было для оси Y два комплекта ШВП на 1000 мм, и для X оси: 600 мм.

ШВП получил курьерской почтой. Это не дорогой вариант, учитывая вес посылки (около 8 кг).

Упаковка представляет собой длинную узкую коробку, внутри картонной упаковки есть упаковка типа синтетического мешка, очень прочный материал. Аккуратно распаковываем. Внутри всем знакомая bubble-wrap, то есть пупырчатая пленка, которая защищает товар от механических воздействий.

Убираем пленку. В посылке было три комплекта ШВП: винт+гайка, разного размера. Два комплекта предназначены для перемещения портала станка по оси Y, третий короткий комплект для оси X.

Все комплекты завернуты в ингибиторную зеленую пленку, которая препятствует попаданию влаги. Плюс присутствует изрядное количество смазки на поверхности товара.

В этом комплекте я доплачивал за оконцовку одного комплекта на 600 мм (так вышло дешевле). Оконцовку (machined) заказывал отдельно у этого же продавца (у него есть такая услуга в каталоге), стоило по 1 баксу за каждый конец винта. Хороший вариант для тех, кто берет винты в конкретный размер.

Вот что представляет собой «оконцовка». Это обтачивание винта 16.05 мм до диаметра 12 мм для установки в подвесной подшипник, далее резьбовая часть для фиксации винта, затем обтачивание до 10мм для зажимания конца в эластичную муфту двигателя

Посылка дошла в целости и сохранности, курьерская доставка это не почта России. Прикладывал линейку в разных местах, чтобы найти искривление. Не нашел, ШВП ровные. Остальное покажет установка и использование.

Фото резьбовой части винтов

Внешний вид комплектов

И еще. Гайки пришли уже накрученные на винт… Шарики засыпаны внутри, есть смазка. Просите при заказе запасные шарики, хотя бы несколько.

Далее начинаем проверять размеры винтов. Короткий на 600 мм. То есть в эти 600 входит резьбовая часть с обоих сторон. Реальный ход по осям станка получится меньше.

Обратите внимание, что в лоте размер указан для винта ШВП вместе с резьбой и обточенными концами, то есть рабочий ход по ШВП будет меньше, чем ее длина! А конкретно на 65 мм меньше.

Второй и третий винты ШВП на 1000 мм

Диаметры резьбовой части соответственно 1605

посадочные места под подшипники BK12 и BF12 10 и 12 мм соответственно.

И с другой стороны под подшипник. Диаметр самой гайки SFU1605 равен 28 мм.

Если снять с гайки пластиковую заглушку, то можно обслужить ШВП, смазать или поменять шарики. Проверяю, что все в наличии))))

Собственно говоря, можно снять гайку, протереть ее, заново смазать ее, загрузить шарики обратно. Пластиковая крышка крепится потайным винтом под шестигранник 2.5 (его видно вверху).

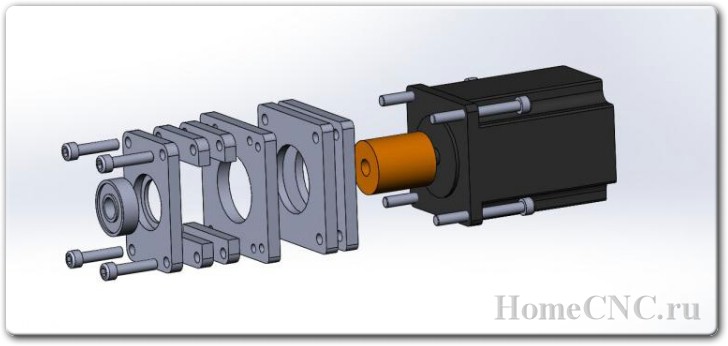

Для установки ШВП в станок потребуются подвесные подшипники типа BK12+BF12 (прямые) или FK12+FF12 (фланцевые), эластичная муфта 6.35*10mm для подключения к двигателю типа NEMA23 с одной стороны (6.35мм) и к концу ШВП с другой (10 мм).

Внешний вид комплекта оси в сборе: подшипники BK12, BF12, стопорное кольцо, гайка для фиксации винта, держатель гайки SFU1605, муфта для двигателя и сам винт с гайкой.

Размеры ШВП для тех, кто собирается приобрести или проектирует механику станка

И отдельно для SFU1605

Внешний вид гайки SFU1605

Внешний вид подшипников BK12+BF12 (слева) и подшипников с фланцем FK12+FF12 (справа). Отличаются способом установки на раму.

Гайка ШВП крепится через специальный корпус-переходник. Держатель для гайки SFU1605, алюминиевый

Для монтажа на одну ось (у меня по две на ось для Y стоит) потребуется:

- 1 x винт SFU1605-1000mm;

- 1 x подшипник BK12;

- 1 х подшипник BF12;

- 1 x муфта двигателя 6.35x10mm

- 1 x стопорное кольцо

- 1 x гайка.

В сборе это выглядит следующим образом:

Через отверстия на подшипнике крепим на профиль/раму станка. Для подшипников FK12/FF12 все аналогично, только крепить из надо фланцем к отверстию под ШВП. Смысл не меняется.

Теперь немного видео, поясняющего принцип работы ШВП. Обратите внимание на перемещение шариков (по встроенному каналу внутри гайки).

А вот так происходит накатка резьбы на винты ШВП

Обработка концов винта ШВП (то, что я называл «machined»). У нас за такую операцию просят 600….1000р, в Китае $1.

Следующие фотографии дают общее представление о использовании ШВП в конструкции станка ЧПУ.

Вот фото самодельного станка, в котором ШВП зафиксированна неподвижно, а вращается гайка с помощью ременного привода и шестерни

В итоге, ШВП является более дорогим и надежным вариантом передач для станков, подходит для перемещения тяжелых порталов с высокой точностью. В зависимости от веса и конструкции станка можно применять SFU1205, SFU1605/1610, SFU2005/ 2010 или еще более массивную SFU2505/2510.

Источник