- Шканты не покупаю, а делаю их сам. Два рабочих способа с использованием шуруповерта

- Использование старых полотен лобзика: универсальный кондуктор для шкантов

- Материалы:

- Процесс изготовления кондуктора

- Смотрите видео

- Как сделать шкант в домашних условиях

- Из чего сделать приспособление для изготовления шкантов

- Порядок сборки приспособления

- Мастер показал простой способ изготовления деревянных шкантов

- Основные этапы работ

- Делаем круглые палочки

- Резак для круглых шкантов своими руками

- Резак для круглых шкантов своими руками

- Полезные советы столяру: как мастеру так и начинающему – выпуск 4

- Инструмент для мастеров и мастериц, и товары для дома очень дешево. бесплатная доставка. рекомендуем — проверено 100% есть отзывы

- Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

- Шканты из отходов своими руками

- Угловые вставки не обязательно выравнивать

- Приспособление для изготовления шкантов Veritas Dowel Maker

- Чистящее средство для пильных дисков и фрез «Формула 2050»

- Делаем кондуктор для соеденения на «косой шуруп»

- Круговой резак (циркульный нож) + поделочка

Шканты не покупаю, а делаю их сам. Два рабочих способа с использованием шуруповерта

Деревянные чопики или как их называют шканты я использую редко, но бывает так, что их просто не найти когда они нужны, особенно в моем селе, где нет строительного магазина.

Поэтому шканты я не покупаю и их приходится делать самому и сейчас я покажу два простых, но рабочих способа по их изготовлению в домашних условиях с помощью шуруповерта. Делается все приблизительно за пару минут, а результат получается не хуже заводского.

Для первого способа понадобится металлическая трубка с внутренним диаметром, который равен диаметру будущего шканта. Трубку нужно немного пропилить, отогнуть край и закрепить в тисках.

Зажимаем деревяшку в патрон шуруповерта и начинаем протачивать. За счет острого края на трубке деревяшка будет стачиваться и становиться круглой.

На выходе получается практически готовый шкант. Да, не идеально ровно, но если зашлифовать наждачкой, то можно пользоваться.

Второй способ еще проще и для него пилить ничего не нужно. Понадобится только плашка для нарезания резьбы подходящего диаметра и деревянная заготовка с шуруповертом.

Включаем вторую скорость на шуруповерте и подаем заготовку. Стружка летит в стороны, значит процесс пошел.

В итоге получилось сделать хороший шкант своими руками без лишних затрат. Я немного поработал наждачной бумагой, чтобы наглядно показать какой в итоге получился результат.

Только после таких действий нужно убрать стружку из плашки, которая забивается в ее режущей части.

Этими способами я пользуюсь время от времени когда мне нужны шканты. Я давно не покупаю их в магазине, да и зачем, если их можно сделать за пару минут в мастерской.

Источник

Использование старых полотен лобзика: универсальный кондуктор для шкантов

Для сборки мебели, склейки щитов и прочих столярных изделий используются деревянные шканты. В продаже они обычно встречаются в размере 8х30 мм и 8х35 мм. Иногда же нужны шканты другого диаметра или длины. Сделайте себе такое приспособление, и вы сможете нарезать их любой конфигурации из обрезков досок и реек.

Материалы:

- строганная доска или обрезок мебельного щита;

- старые плотна от электролобзика – 2 шт.

Процесс изготовления кондуктора

Из строганной доски или обрезка мебельного щита необходимо вырезать основание кондуктора в виде прямоугольника. Его длина должна соответствовать продолжительности рабочей части полотна от электролобзика с зубьями, ширина делается 60-70 мм.

Вдоль заготовки по центру с отступом 20 мм от края и таким же шагом, в одну линию просверливаются отверстия под нарезку шкантов.

Они делаются по возрастанию диаметра. Какие отверстия будут сделаны, такие шканты и получаться. Оптимальными будут диаметры: 6, 8, 10 и 12 мм.

На дощечке требуется сделать 2 продольных пропила проходящих по краям отверстий. Их глубина должна соответствовать ширине пильного полотна лобзика без зубьев.

Пропил нужно выполнить более узким циркулярным диском, чем толщина полотен электролобзика. Чтобы заготовка при пилении не сдвинулась, ее можно временно приклеить к верстаку на двусторонний скотч.

В полученные пропилы вставляются полотна от лобзика, и кондуктор зажимается на краю верстака струбциной.

Далее нужно выпилить рейку квадратного сечения немного большего диаметра, чем требуемый шкант.

Ее край закругляется ножом, чтобы зажать его в патрон дрели. Затем запустив вращение, нужно прогнать заготовку через отверстие. Здесь важно, чтобы направление ее вращения шло на острия зубьев полотен, поэтому если рез не происходит, то их нужно развернуть.

Полученный в итоге круглый профиль можно прошлифовать, приложив наждачную бумагу. Затем он нарезается на шканты нужной длины. После этого они могут использоваться по назначению.

Смотрите видео

Источник

Как сделать шкант в домашних условиях

Приспособление для изготовления шкантов

Сегодня купить шканты не составит большого труда. Однако порой случается так, что в продаже нет шкантов нужной длины и диаметра. Тогда на ум ничего не приходит, как сделать деревянный шкант своими руками.

В данном обзоре строительного журнала samastroyka.ru будет рассказано о том, как сделать простое приспособление для изготовления шкантов в домашних условиях. Особенности рассматриваемого изобретения в том, что с его помощью можно делать шканты различных диаметров, что весьма удобно в работе.

Из чего сделать приспособление для изготовления шкантов

В домашних условиях шканты изготавливаются на специальном резаке. Для этих целей также понадобится дрель или шуруповёрт, в патрон которого можно было бы закрепить деревянную заготовку для изготовления шканта.

В качестве основы приспособления берётся толстый кусок металла. Его толщина должна быть не менее чем 10 мм. Также потребуется брус, на который можно было бы установить металлическую пластину.

При сборке приспособления также использовались:

- Клей ПВА;

- Крепеж по дереву (саморезы);

- Наждачная бумага.

Из инструментов понадобятся:

- Болгарка;

- Ленточная пила или обычная;

- Сверлильный станок, но можно обойтись и дрелью со свёрлами по металлу.

Для разметки использовалась линейка, шило и кернер.

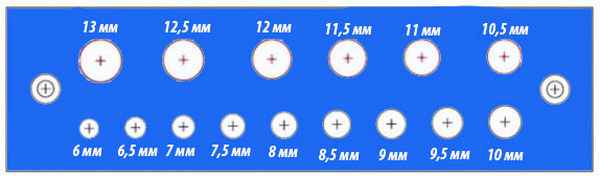

Отдельного внимания заслуживает набор свёрл по металлу, они должны быть различного диаметра, от 6 до 13 мм (шаг примерно 0,5 мм). Именно свёрлами и будут высверливаться отверстия в пластине для дальнейшей обработки древесины.

Порядок сборки приспособления

Сначала берётся кусок металла толщиной не менее 10 мм, из которого вырезается прямоугольная пластина шириной 5 мм и длиной 20 см. Затем для удобства разметки отверстий, при помощи принтера делается вот такая распечатка.

Готовый шаблон прикладывается к металлической пластине и кернером осуществляется разметка будущих отверстий. Затем при помощи свёрл различных диаметров высверливаются отверстия в пластине.

На этом приспособление для изготовления шкантов почти готово, и при помощи него уже можно сделать деревянный шкант. Достаточно поместить пластину на чуть раскрытых тисках или на верстаке (нужно отверстие в столешнице), после чего пробить через пластину деревянную заготовку.

Однако для удобства использования можно несколько усовершенствовать приспособление. Для этих целей потребуется кусок бруса, чуть больше по размеру, чем пластина. Нужно положить пластину на брус, сделать разметку, а после этого вырезать паз под пластину.

Таким образом, пластина будет надёжно зафиксирована в основании из бруса. Всё что останется сделать, так это повторно просверлить отверстия в древесине через пластину, после чего можно приступать к изготовлению шкантов своими руками.

Для удобства, лучше не забивать деревянную заготовку, а прокручивать её через пластину, используя для этих целей шуруповёрт или электрическую дрель.

Источник

Мастер показал простой способ изготовления деревянных шкантов

Деревянные шканты часто используются для сборки домашней мебели. Только вот зачем их покупать, если можно изготовить своими руками?

В этой статье хочу поделиться с вами простым способом изготовления деревянных круглых палочек. А уже из них можно сделать шканты нужной длины.

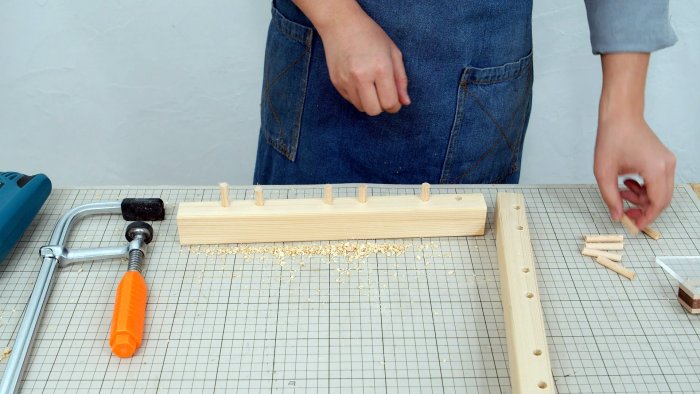

Чтобы сделать круглые палочки, сначала потребуется изготовить кондуктор. За основу будем использовать деревянный брусок и нож от рубанка.

Также понадобятся две F-образных струбцины — они будут использоваться для фиксации ножа.

Основные этапы работ

Первым делом отпиливаем деревянный брусок подходящей длины. Размеры заготовки — 50х50 мм.

Далее по центру бруска, как можно ближе к краю, необходимо просверлить отверстие.

Если вам нужны круглые палочки диаметром 10 мм, то сверло используем диаметром 10 мм.

Прижимаем к боковой части бруска деревянную планку, и с помощью ступенчатого сверла немного рассверливаем входное отверстие.

Далее крепим нож рубанка к верхней части бруска — располагаем его под углом, и прижимаем струбциной.

Делаем круглые палочки

Подготавливаем деревянный брусок размером 11х11 мм. Придаем ему восьмигранную форму.

Конец заготовки зажимаем в сверлильном патроне дрели или шуруповерта. Вставляем заготовку в отверстие, и пропускаем через кондуктор.

Далее останется только отшлифовать круглую палочку наждачной бумагой, и напилить ее на шканты нужного размера.

Пошаговый процесс изготовления кондуктора и круглых деревянных палочек можно посмотреть на видео ниже. Своим опытом с нами поделился автор YouTube канала M3b3dina.

Источник

Резак для круглых шкантов своими руками

У продавца с Али комплект состоит из восьми штук. Четыре пары по 6, 8, 10 и 13мм. Есть у этого продавца и вариант 7, 8, 10 и 13мм который стоит почему-то дешевле.

Центра купленные в оффлайне, продаются по четыре штуки одинакового диаметра в комплекте. Это, лично для меня, удобнее. Мне проще купить пару пачек 8 миллиметровых центров, чем заказывать несколько наборов с Али, большая часть из которого мне не пригодится вообще. Но возможно тем, кто занимается сборкой мебели на профессиональном уровне, удобнее другой вариант.

Возьмём две небольшие дощечки ДСП.

Конечно же можно. Но в том случае, если вот такой угол – это законченный элемент. А вот если нужно собрать нечто подобное, то одними конфирматами не обойтись. Одну сторону можно собрать на конфирматах, а вот вторую уже нет. Есть конечно другой вариант сборки. Вместо конфирматов и шкантов использовать двойную мебельную стяжку. Вот такую. Но с ней заморачиваться придётся ещё больше чем со шкантами. Плюс покупать для неё специальное сверло Форстнера. От которого останется приличного размера отверстие, которое потом придётся заклеивать декор наклейкой под цвет ДСП. Ну и такие стяжки стоят значительно дороже шкантов и со временем могут разбалтываться. Но это чисто моё мнение. Возможно профессиональные сборщики закидают меня тряпками и скажут, что лучше собирать на стяжках. Под спойлером будет применение этих центров на практике в картинках. Получившиеся в результате, места соединения, при помощи шкантов, будут выделены.

Испробовав купленные в магазине и на Али, я могу сделать определённые выводы. Центра Зубр мне понравились больше. Во-первых, потому что они идут по 4 штуки одинакового диаметра в упаковке. Во-вторых, Зубр выступают над поверхностью ДСП на много меньше, чем центра с Али. А значит их прикладывать перед разметкой удобнее, и разметка будет более точная. Поясню по подробнее. У китайской вот этот размер составляет 2мм. У Зубра 1.2мм Высота шипа у центра с Али 3мм, у Зубра 2мм. Таким образом центр с Али выступает над поверхностью ДСП на 5мм, а Зубр на 3.2мм. И это очень ощутимо. Именно из-за этого, мне пришлось подматывать проволоку на Зубра, чтобы уровнять их. Ещё плюс у Зубра то, что изготовлены они более аккуратно. И сделаны из цветмета, а значит не поржавеют. Центра с Али выполнены явно с обычного чёрного металла и покрыты хромом. Стоит ли их заказывать? Стоит, если в офлайне нету аналогов. А то что эти аналоги найти не просто, я в этом убедился лично. P.S. Поскольку под обзором высказалось множество людей, было освещено множество приспособлений для сборки мебели, то у обзора будут продолжения. Во-первых мне понравилось несколько интересных инструментов, которые фигурировали в х. Во-вторых мне предстоит ещё собрать какое-то количество мебели дома. Поэтому я решил купить понравившиеся мне инструменты и задействовать их при дальнейшей сборке мебели, попутно описывая их в обзорах. Всем спасибо за внимание.

To be continued…

Планирую купить +144 Добавить в избранное Обзор понравился +138 +263

Резак для круглых шкантов своими руками

Доброго времени суток, уважаемые самоделкины! Эта статья будет весьма полезна всем, кто занимается обработкой древесины и изготовлением из нее самоделок. Из нее Вы узнаете, как автор канала «Gökmen ALTUNTAŞ» сделал простой инструмент, позволяющий из квадратных брусочков изготавливать круглые шканты диаметром 6, 8, 10 мм.

Всем известно, что даже при современных способах соединения деревянных деталей, без стандартных методов просто не обойтись. Одним из них является способ соединения при помощи шканта. Данная самоделка не потребует тяжелого инструмента и большого количества времени, ее можно сделать буквально за 15 минут.Материалы.— Стальная пластина 100Х40 и толщиной 4 миллиметра.

— Брусок из твердой породы дерева 100Х40Х25 миллиметров.— Досточки толщиной 11-12 мм.— Смазочно охлаждающая жидкость.— Два шурупа.Инструменты, использованные автором.— Циркулярная пила.— Сверлильный станок.— Тиски.— Шуруповерт.— Сверла 2, 3,5, 6, 7, 8, 10 мм.— Линейка, маркер.— Канцелярский нож, щетка для пыли.Процесс изготовления.

Автор начинает его со сверления отверстий для крепления стальной пластины.

Само отверстие сверлит диаметром 3,5 мм, затем делает потай для шляпки шурупа сверлом 7 мм.

Далее закрепляет стальную пластину на деревянном брусочке, он должен быть из твердой породы дерева. Сверлом 2 мм делает отверстия в бруске, что бы он не треснул, когда будет вкручиваться шуруп.

Теперь, при помощи сверлильного станка, сверлит 3 отверстия различного диаметра. Сначала 10, затем 8 и 6 мм. Это и будут диаметры получаемых шкантов. Можете выбирать нужные Вам.

Отверстия сверлятся насквозь. Очень важно не перегреть стальную пластину, автор пользуется СОЖ (смазочно охлаждающая жидкость).

Закрепляет заготовку в тисках, размечает по три точки вокруг каждого отверстия на расстоянии 2,5 мм. И сверлит 2 мм сверлом, не обязательно насквозь стальной пластины.

Теперь, по намеченным 2 мм отверстиям, сверлит 7 мм сверлом, это получатся некого рода резцы. Внимание, насквозь сверлить нельзя, только что бы немного срезать край направляющего отверстия, и сделать его острым.

- Вот так выглядит готовый инструмент.

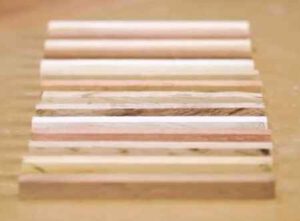

Затем нарезает брусочки квадратного сечения. С размерами 10,5Х10,5 8,5Х8,5 6,5Х6,5 мм.

- Остается немного зачистить края ножом для лучшей центровки.

Пора испытывать! Зажимает один край брусочка в патроне шуруповерта, второй вставляет в резак. Сначала пробует вырезать 10 мм шкант.

- Следующим будет 8 мм.

- И самый тонкий — 6 мм.

Вот такие шканты получаются. Все ровно, а небольшие шероховатости только улучшат сцепление шканта с материалом и клеем. Остается только нарезать эти заготовки на кусочки.

Спасибо автору за отличную идею для весьма нужного, хотя и простого инструмента!Всем удачи!

- Источник

- Источник: usamodelkina.ru

Полезные советы столяру: как мастеру так и начинающему – выпуск 4

Самодельное приспособление для заточки под двумя разными углами

Из деревянных обрезков, гайки-барашка, винта и пары небольших шарикоподшипников я сделал удобное заточное приспособление для лезвий рубанков. В нем можно фиксировать лезвия шириной до 57 мм и толщиной до 3 мм, а его конструкция позволяет легко менять угол заточки (25° или 35°), просто перевернув приспособление.

Как опилить под углом большие панели

Когда нужно сделать сужение или скос на большой панели, можно воспользоваться циркулярной пилой и направляющей шиной, но из-за неудобной настройки с этими инструментами редко удается добиться желаемого качества и точности. С простым приспособле-нием-салазками для пиления под углом такие распилы лучше получаются на пильном станке.

Настройте положение двух планок с прорезями и зафиксируйте их гайками-маховичками Мб. Если требуется, болты можно переставить в другие отверстия основания.

Упором для деталей служит 10-миллиметровый шкант у заднего угла салазок, а мелкозернистая наждачная бумага, наклеенная вдоль края, удерживает деталь от сползания вовремя распила.

Сделайте в основании салазок ряды 6-миллиметровых отверстий, чтобы можно было установить планки с прорезями в любое положение.

- Перед началом работы разметьте на заготовке линию распила, выровняйте эту линию с краем пильного диска, прижав заготовку к заднему упору-шканту, отрегулируйте положение планок с прорезями, зафиксируйте их и сделайте распил.

- Полезные советы столяру: как мастеру так и начинающему – выпуск 3

- Заточка плотницкого карандаша для большей точности

Непросто добиться аккуратности, если делать разметку карандашом, оставляющим жирные линии. При этом отклонения могут измеряться миллиметрами.

Повысить точность можно, если вместо карандаша пользоваться разметочным ножом, оставляющим тончайшие линии (риски); тогда результат будет намного точнее, чем при разметке плотницким карандашом, и даже чем чертёжным карандашом с твёрдым грифелем 4Н, делающим линии, ширина которых вдвое меньше, чем у обычного карандаша с грифелем твёрдостью НВ.

Делайте одинаковые детали по шаблону

Чтобы четыре цокольные доски N получились одинаковыми, сделайте жесткий рабочий шаблон из 6-миллиметрового оргалита или другого подобного материала. С помощью аэрозольного клея прикрепите к оргалиту бумажную копию контурного шаблона.

Сверлом Форстнера сделайте в указанном месте отверстие диаметром 22 мм, а затем выпилите криволинейную часть контура электролобзиком и гладко отшлифуйте кромки. Положите шаблон на заготовку цокольной доски и обведите карандашом.

Вынув сверло Форстнера из сверлильного патрона, вставьте его в полукруглый вырез (где сначала было сделано отверстие) и слегка ударьте по нему, чтобы отметить центр (верхнее фото). Проделайте то же самое у другого конца заготовки.

Наконец, просверлите отверстия и выпилите детали по контуру точно так же, как делали шаблон (нижнее фото).

Перед выборкой фальца сделайте надрез

Чтобы уменьшить вероятность образования сколов на видимом ребре, перед фрезерованием фальцев в проёмах дверок и боковых стенок перережьте древесные волокна на внутренних кромках деталей. Рейсмус с роликовым лезвием поможет сделать аккуратные надрезы.

Разметка центра с помощью маркеров для шкантов

Непросто точно разметить центр шканта, особенно если его диаметр мал. С помощью этого приспособления вы сможете каждый раз добиваться отличного результата.

Сначала на обрезке доски с помощью сверл Форстнера сделайте несколько цековок глубиной 10 мм, диаметры которых соответствуют размерам шкантов. Просверлите в центре каждой цековки (в точке, оставленной острием сверла Форстнера) отверстие диаметром 6 мм.

Вставьте в такое отверстие острием вверх маркер, применяемый для разметки соединений на шкантах. Возьмите шкант, соответствующий диаметру цековки, вставьте в приспособление и надавите или слегка ударьте по нему киянкой. Небольшая точка от укола появится точно в центре торца.

- Как уменьшить емкость бачка распылителя

- Пневматический распылитель HVLP – отличный инструмент для нанесения покрытий, но его чистка после отделки небольшого изделия занимает столько же времени, сколько и после работы над большими проектами.

Вот способ уменьшить время чистки после непродолжительной работы, перед которой нужно сделать перерыв и выпить банку прохладительного напитка.

Аккуратно отрезав верх банки, вылейте остаток напитка, сполосните и высушите металлический стаканчик, затем вставьте его в бачок вашего распылителя и налейте немного отделочного состава.

Распыляя состав, следите за тем, чтобы бачок сохранял вертикальное положение. Закончив отделку, просто выбросьте банку, и вам не придется чистить бачок!

Удобный и точный упор для фрезерного стола

Регулировать старый упор было неудобно: когда ослаблял регулировочные винты, обе половинки упора становились подвижными, и для их выравнивания требовалось терпение. Поэтому я заменил этот упор на новый, который легко и точно настраивается буквально одной рукой.

Обе части упора соединены отрезками алюминиевой полосы, что гарантирует их параллельность в процессе настройки. Если неподвижная часть упора зафиксирована струбцинами, положение передней направляющей можно точно отрегулировать с помощью винта.

Это особенно удобно при тех операциях, когда нужно сделать несколько проходов с постепенным увеличением глубины для удаления больших объёмов материала.

- Как смягчить хватку стальных зажимов

- Потеряв несколько пластиковых наконечников на стальных зажимах-прищепках, я заменил их короткими отрезками мягкого винилового шланга, которые просто натягиваются на губки зажимов.

- Самоклеящиеся шаблоны делаем на принтере

Занимаясь выпиливанием миниатюрных украшений для новогодней елки, я нашел удачное решение, которым готов поделиться со всеми.

Вместо того чтобы пачкать руки и вдыхать запах аэрозольного клея или долго переводить контуры на фанеру через копировальную бумагу, я воспользовался универсальным офисным устройством «З-в-1» (копир-принтер-сканер), растиражировав шаблоны из журнала на листах специальной бумаги для наклеек, которая продается в магазинах канцелярских товаров. Затем я вырезаю шаблоны ножницами и наклеиваю их на фанеру. Чисто и быстро!

Полезные советы столяру: как мастеру так и начинающему – выпуск 2

Как аккуратно изготовить пластиковые шайбы

Чтобы колеса игрушек легко вращались, я вставляю между ними и корпусом игрушки пластиковые шайбы. Но сделать их непросто; особенно трудно расположить отверстие точно в центре.

Предлагаю простое самодельное приспособление для вырубки идеальных пластиковых шайб.

Понадобятся две трубчатые высечки (которые используются при работе с кожей): одна – для внешнего диаметра шайбы, другая – для центрального отверстия.

В идеальном случае их диаметры должны совпадать с диаметрами стандартных шкантов (или быть чуть меньше). Для изготовления направляющей пробки отшлифуйте один конец большего шканта, чтобы он легко, но без люфта входил в большую высечку на глубину около 25 мм.

Затем точно в центре его торца просверлите отверстие глубиной б мм для меньшего шканта. Вклейте в отверстие 12-миллиметровый отрезок меньшего шканта. Укоротите больший шкант до длины около 19 мм. Теперь подготовьте «наковальню» из обрезка твердой древесины.

Просверлите в ней отверстие по диаметру меньшего шканта.

Чтобы сделать шайбы, возьмите высечку меньшего диаметра и киянку и проделайте отверстия в заготовке (я использую пластиковые крышки от молочных продуктов). Проденьте тонкий шкант направляющей пробки в пробитое отверстие, а затем вставьте в отверстие «наковальни». Наденьте на верхнюю часть пробки высечку большего диаметра и ударьте по ней киянкой, чтобы вырубить внешний диаметр шайбы.

Выдвижная доска для работы с чертежами

Заметки, наброски, чертежи и схемы могут занять всю поверхность верстака, но я предпочитаю, чтобы они были всегда под рукой и при этом не мешали столярной работе.

Очень удобной оказалась выдвижная доска, которую я установил над ящиками для инструментов.

Специальные направляющие, которые достаточно лишь слегка толкнуть запястьем или локтем (когда руки заняты или испачканы), выдвигают доску из-под крышки, и чертежи уже перед вами!

Откидной упор для поддержки длинных деталей

С каким бы усилием я ни пытался зажать длинную деталь в тисках верстака, её свободный конец опускается вниз, когда я начинаю строгать. Справиться с этой проблемой помог несложный откидной упор, регулируемый по высоте, который закреплён с помощью отрезка рояльной петли.

Нужно просто отвести его вперёд, передвинуть вверх его подвижную часть до касания с заготовкой и зафиксировать высоту. Когда упор не нужен, он прилегает к верстаку.

Центроискатель из двух угольников своими руками

Размечая центры токарных заготовок, я обнаружил, что большой плотницкий угольник в сочетании с комбинированным угольником позволяет легко справиться с задачей.

Скрепите угольники вместе пружинным зажимом, как показано на рисунке, и проведите линию на круглой заготовке.

Затем поверните заготовку примерно на 90е (точность здесь не важна) и проведите ещё одну линию, которая пересекается с первой. Центр окружности находится на пересечении этих линий.

Как быстро подрезать выступающие шпонки

Склеив большую партию рамок с угловыми соединениями на ус, усиленными шпонками, мне предстояло долго срезать выступающие части шпонок ленточной пилой, а затем шлифовать все углы. Но я решил ускорить процесс с помощью пильного станка.

Чтобы рамки легко скользили по продольному упору, я добавил проставку и опилил торчащие излишки. После нескольких лёгких проходов шлифовальной колодкой рамки были готовы к окончательной отделке.

Установка струбцин в труднодоступных местах

Иногда при сборке для плотного сжатия деталей требуется установить струбцины в тесных местах, например во внутренних углах, но при этом становится неудобно их затягивать.

Попробуйте такой способ. Просверлите в ручке струбцины отверстие, капните в него немного эпоксидного клея и вверните шуруп-глухарь с шестигранной головкой. Когда клей затвердеет, затягивайте струбцины гаечным ключом. Этот способ отлично подходит и тем, у кого не хватает силы рук.

Безопасное фрезерование с прозрачным окошком

Фрезеровать мелкие детали можно легко, удобно и безопасно. Нужно только изготовить простой держатель из прозрачного оргстекла и пары деревянных шкантов. Прикрепите заготовку снизу двухсторонним скотчем, чтобы придать ей окончательную форму по шаблону или сформировать профиль по периметру. Благодаря прозрачному верху, вы можете контролировать процесс визуально.

Магниты уловят частицы металла

Перебрав кучу опилок и потратив целый час на поиски небольшого винта, случайно втянутого в шланг системы пылеудаления, я решил немного модифицировать эту систему, чтобы избежать повторения такой ситуации.

Внутри входного патрубка коллектора эпоксидным клеем прикрепил редкоземельные магниты. и теперь все попадающие с опилками металлические предметы улавливаются и остаются там. откуда их нетрудно извлечь.

Инструмент для мастеров и мастериц, и товары для дома очень дешево. бесплатная доставка. рекомендуем — проверено 100% есть отзывы

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Шканты из отходов своими руками

Данная статья родилась как побочный продукт при создании другой статьи. Но думаю, она будет интересна как выход из ситуации, когда нет времени или возможности сходить в строймагазин.

Творя очередной мозгочинский проект я обнаружил, что у меня закончились шканты. Время было позднее, плюс на улице шел проливной дождь, поэтому выбираться в магазин смысла я не видел. Решено было самостоятельно изготовить шканты.

Деревянные шканты используются в производстве мебели для позиционирования и соединения друг с другом деталей из ДСП, МДФ, фанеры, массивной древесины и других материалов.

(Wiki)

Итак, для изготовления шкантов нам потребуется:

- рейки, штапики или отходы производства подходящего размера;

- плашка;

- дрель;

- наждачная бумага.

Берем подходящие по размеру отходы (остались от изготовления ножек гладильной доски). Зажимаем их в патроне дрели.

И прогоняем через плашку, зажатую в тиски.

Принципиально это уже полуготовый продукт, но можно пройтись наждачной бумагой, чтобы придать гладкость.

Хотя я в большинстве случаев этого не делаю. При забивании шкантов «резьба» сминается, и только делает прочнее соединение. Да, и клей лучше впитывается.

Теперь остается только нарезать на необходимые брусочки. Для разметки я сделал вот такую приспособу.

Циркулярку гонять ради них, вроде как, дороговато, а вот турбинка – самое оно.

Итого имеем кучу шкантов быстро и без особых усилий.

Угловые вставки не обязательно выравнивать

Небольшой наклон пильного диска способен придать угловым вставкам непривычный вид.

Чтобы традиционные соединения на ус со вставками выглядели по-новому, не требуется больших усилий. Просто вклейте вставки пол углом, как в сделанном из кленовой и ореховой древесины лотке для писем, и результат будет впечатляющим.

Прежде всего, изготовьте простое приспособление для пильного станка, с помощью которого делаются угловые пропилы для вставок (см. рисунок).

Затем разметьте положение трех пропилов с равными интервалами на обрезке, ширина которого равна ширине стенок коробки.

Приспособление для угловых пропилов

Перед тем как сделать пропил, убедитесь в правильности ориентации лотка. На фото дно лотка расположено слева, чтобы пропилы имели наклон книзу.

Установите на шпиндель станка диск, который делает пропилы с плоским дном (мы использовали внешние диски от наборного пазового диска), и наклоните его на угол 15°. Поднимите диск примерно до середины усового соединения.

Прижмите приспособление к продольному (параллельному) упору станка, вложите размеченный обрезок и настройте положение упора для первого пропила. Затем сделайте остальные пропилы, настраивая соответственно продольный упор.

Если вид наклонных пропилов на обрезке вас удовлетворит, оклейте углы лотка прозрачным упаковочным скотчем для предотвращения сколов.

Вставьте лоток в приспособление и, плотно прижимая его, сделайте пропил (фото А).

Сделайте верхние пропилы на всех углах, переставьте упор, сделайте четыре средних пропила, снова измените положение упора и сделайте нижние пропилы. Удалите скотч.

Если из одной планки не удастся сделать нужное количество вставок, перед началом работы закрепите на пильном столе дополнительный стопор из бруска. Отпилив очередную планку, передвиньте продольный упор, чтобы доска касалась стопора.

Для изготовления вставок отпилите тонкую планку от кромки доски контрастного цвета (фото В). Толщина планки должна соответствовать ширине пропила (обычно около 3 мм). Разрежьте планку на отдельные вставки, сделав их чуть длиннее угловых пропилов в лотке.

Смажьте вставки клеем, вдвиньте их в пропилы и дайте клею полностью высохнуть. Опилите выступающие углы вставок с помощью мелкозубой ножовки, срежьте остаток стамеской и отшлифуйте вровень с поверхностью стенок. Изменяя число вставок и интервалы между ними, можно легко менять внешний вид изделий.

Кроме этого, можно экспериментировать с углом наклона пильного диска.

Приспособление для изготовления шкантов Veritas Dowel Maker

Нередко в работе требуются деревянные круглые шканты, нагели или пробки определенных диаметров и длин. На российском рынке появилось приспособление, позволяющее легко и просто решать такую задачу.

Несложное устройство с двумя лезвиями закрепляют на верстаке. Для получения детали нужного диаметра производят настройку двух режущих лезвий и установку переходных оправок-колец. С помощью электродрели и специальной державки заготовка квадратного сечения подается в устройство. На выходе получается круглый шкант.

Базовая комплектация устройства позволяет изготавливать шканты диаметром 24 и 25 мм. Имея дополнительные принадлежности, можно делать шканты диаметром б; 8; 10; 12; 14; 16; 17,5; 19; 21 и 22 мм.

Чистящее средство для пильных дисков и фрез «Формула 2050»

Налипание пыли и смолы значительно сокращает срок службы режущих инструментов с резцами из твердого сплава (карбида).

Избыточное трение покрытого нагаром резца вызывает дополнительный нагрев, разрушающий карбид, а изменение геометрии из-за скопившихся отложений приводит к ухудшению качества обработки.

При чистке деревообрабатывающих инструментов средствами, подобным очистителям для духовок, керосину, солярке ит. п., разрушается структура карбида. Чтобы отделить нагар от карбида, требуются более агрессивные химикаты.

Фирма СМТ провела множество испытаний, проверяя очиститель «Формула 2050».

«Формула 2050» обеспечивает защиту от ржавчины и коррозии; позволяет сохранять режущие инструменты в чистоте, что увеличивает срок их службы между заточками.

Для достижения хороших результатов необходимо распылить содержимое на режущей части инструмента и выдержать в течение нескольких минут. Затем протереть чистой щеткой или губкой.

Делаем кондуктор для соеденения на «косой шуруп»

Вот такой вот функциональный кондуктор у нас получится после окончания работ:

приспособление для сверления под «косой шуруп»

Нам понадобится брусок со следующими размерами 80Х45Х45 мм. Отступив от краев 15 мм сделаем две отметки и просверлим в бруске два отверстия 10-ым сверлом.

сверлим два отверстия

Так же нам понадобятся две трубочки из нержавейки с внешним диаметром 10 мм, и внутренним 8 мм. Отрежем с запасом 8,5-9 мм.

две трубочки из металла

Теперь молотком забиваем эти две трубочки в отверстия на нашем брусе. Можно предварительно обмазать их немного эпоксидной смолой, что бы обеспечить лучшее сцепление метала с деревом.

вбиваем трубочки в брус

Нам понадобится пилка для лобзика Wood & Metal, то есть для дерева и метала (представляете существуют и такие). Отрезать мы будем под углом 75 градусов.

отрезаем под углом 75 градусовотрезали

Сделать прямой рез лобзиком нереально, в любом случае даже если вы пилите ровно сверху, снизу полотно уйдет немного в сторону. Поэтому дальше уже равняем шкуркой.

Теперь осталось убрать немного лишнего дерева. С задней стороны нашего кондуктора начертим линию параллельную отрезанному краю, а с передней под углом 35 градусов, встретятся эти линии в центре. А затем лобзиком аккуратно отрежем по разметке.

отрезаем лишнее дерево

Ну вот наш кондуктор и готов.

Теперь мы можем делать соединения на «косой шуруп».

соединение на «косой шуруп»

Если вам была интересна и полезна статья, то обязательно, просто обязательно ставим лайк и подписываемся. Все предложения, пожелания и критику шлите на badart@yandex.ru или же в комментарии под публикацией!

Круговой резак (циркульный нож) + поделочка

Добрый день, друзья! В этом посте хочу показать вам свое приобретение: круговой резак EK Tools от Марты Стюарт, инструмент для вырезания и рисования кругов. Представляет собой вращающийся диск с прорезями, в которые устанавливается лезвие в необходимом месте (в зависимости от желаемого размера круга).

Позволяет вырезать круги от 1 до 6 дюймов (2,5-15 см) с шагом 1/8 дюйма, что позволяет делать очень аккуратные подложки под круглые элементы. Маркировка в дюймах, что не всегда удобно, но в общем терпимо.

Лезвие безопасно спрятано в ручке. Можно также использовать для рисования кругов с помощью ручки или карандаша.

В комплекте: резак, рабочее лезвие, 3 запасных лезвия.

Для работы необходим коврик для резки.

Если лист бумаги небольшой, то имеет смыл закрепить её малярным скотчем, так как во время резки лист может закрутить и круг будет неровным (для примера два недорезанных круга около моей аватарки). На фото 2 чёрных круга: слева из-под резака, справа вырезала ножницами. Разница очевидна!

Этот нож может резать очень тонкую бумагу и ткань в несколько слоев сразу. Для этого нужно нарезать её квадратами, сложить стопочкой и вложить между слоями офисной бумаги, а потом вырезать круговым ножом.

Вот тут я прорезала 16 слоев органзы для тканевого цветка за один раз. Все кто делал это хоть раз знает как трудно вырезать красивые круги из скользкой ткани!

Далее МК фоторамки-слайдера из предыдущего поста, как пример работы резака.

Для работы вам понадобится:

— кардсток (картон) красного и чёрного цвета

— круговой резак и коврик для резки, если нет, то циркуль, ножницы, железная линейка;

— карандаш, ластик

— угловой дырокол (скруглитель), макетный нож

— клей ПВА, двухсторонний скотч (подушечки и для фото роликовый)

— большой брадс.

— тушь чёрного цвета, спонж

Вырезаем круги:

— красный диаметром 6 дюймов (примерно 15 см) — 1 шт., в нем круг диаметром 2 дюйма (дюйм=2,54 см.), т.е. 5 см справа от центра круга.

— большой чёрный круг (тело божьей коробки) диаметром 5 3/4 дюйма, примерно 14,5 см. — 2 шт.

— средний чёрный круг (голова божьей коробки) 6 см. — 2 шт.

— малый чёрный круг (точки божьей коробки) — 2,5 см. — 6 шт.

Слева от центра, отступив 1 см, макетным ножом по железной линейке вырезаем сегмент. (Клетка на коврике 1 см.)

На чёрный картон приклеиваем фотографии, в идеале их должно быть 3, тогда можно приклеивать квадратные фотографии и их легко размещать, они будут аккуратно «смотреть» через окошечко.

В фоторедакторе сделайте фото размером 5,5 см на 5,5 см. Я провозилась с 5 фотками около 1,5 часов, в фотоцентре мне сказали, что сделали бы это за 20 мин и стоило бы мне это 150 руб.

Вот всё сама, да сама, а иногда время дороже.

Мне нужно было разместить 5 фоток, поэтому при кружение в прорезь видно другие фотки, я «догадалась (правда не сразу!)» с оборотной стороны приклеиваем с небольшим отступлением от края сегмент чёрного картона

Совмещаем все три круга и по центру прокалываем шилом.

Лидочка закрасила мне брадс перманентом:)), не было чёрного. Вставляем его в отверстие и скрепляем все три больших круга.

У меня круг белый вместо чёрного (это пробный вариант:, нужно чёрный, как я писала выше). Размещаем красный круг КАК на фото, далее подкручивая чёрный (средний) круг, подклеиваем фотографии на роликовый клей, чтобы фотографии не повело.

Я фото вырезала , т.к. у меня стояла задача разместить их сразу 5, квадраты НЕ помещались! Обратите внимание, что фотографии смотрят в разные стороны, т.е. подклеивать их нужно СТРОГО как я описала в предыдущем пункте

Чёрной тушью тонировала все срезы. Из двух средних чёрных кругов вырезаем часть и подклеиваем, так чтобы чёрный круг НЕ выступал из окошечка для фото.

На подушечки скотча подклеиваем точки. Я сделала их 6 + точка брадса, т.к. у нас СЕМИТОЧЕЧНАЯ божья коровка. Мне сильно не нравится, когда точки рисуют в произвольном количестве!

Вырезала 6 прямоугольников 4х2 см из картона и скруглила им углы — это 6 лапок, покрасила их тушью, но можно было вырезать из чёрного картона.

Приклеила их к среднему слою на клей ПВА, у меня строительный густой. Примерила глазки бабке-коробке — НЕ понравилось, отвлекает от фото.

Вырезала большой прямоугольник (14х5 см). Верхний срезала наискосок, нижний закруглила, согнула клапан 1 см и приклеила к заднему кругу (у меня не было чёрного толстого картона, я использовала белый, но чёрный предпочтительнее)

Вырезала небольшой прямоугольник (10х2,5 см), согнула его вот так

и приклеила к основе и к «ноге»

Верхний слой головы и нижний слой соединяем подушечками скотча так, чтобы через нижнюю часть головы «проходила» лапка.

Вот на этом фото видно, что одна лапка «спряталась». На самом деле сейчас она находится между двумя слоями головы! Короче загрузила я вам головы, надеюсь, что не зря пишу и хоть кто-то повторит!

Источник